聚焦行业新技术,探讨行业新未来,随着科技的快速发展,人工智能、机器视觉以及机器人技术正在深度融合,机器视觉行业也迎来持续性的增长。嘉铭科技将携带自主研发的视觉系统和新的机器视觉解决方案亮相中国(深圳)机器视觉展暨机器视觉技术及工业应用研讨会,届时欢迎广大客户朋友莅临现场参观。

● 展会名称:中国(深圳)机器视觉展暨机器视觉技术及工业应用研讨会

● 展会时间:2023年10月30日-11月1日

● 展会地点:深圳国际会展中心(宝安新馆)

● 展 位 号:7I20

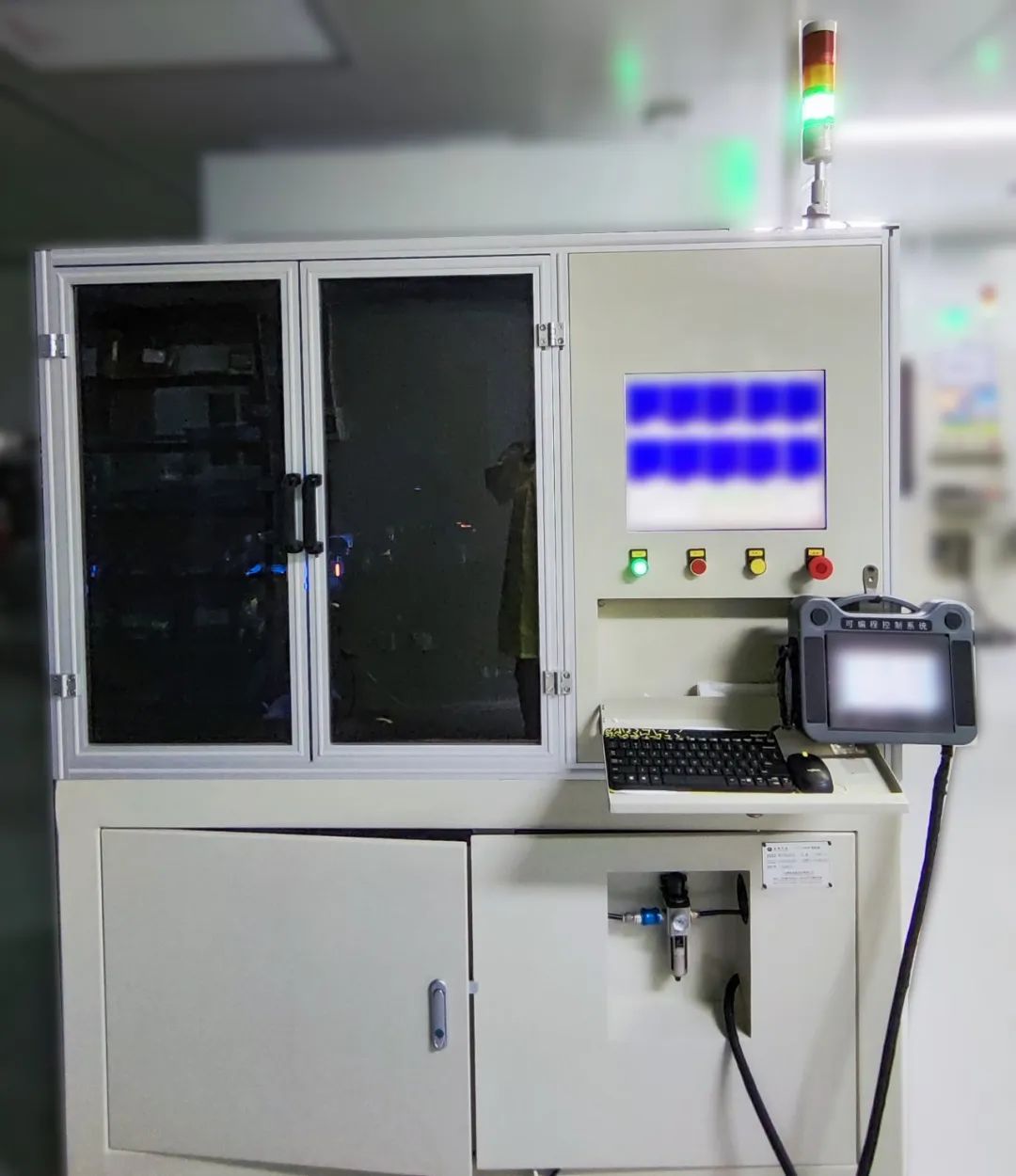

精密金属加工件3D视觉外观缺陷检测系统能智能检测精密加工件表面缺陷,包括脏污、碰伤、夹伤、刀纹、麻点、变形、毛刺、凹痕等等,能全方位实现高效稳定的视觉检测。本系统采用人工智能深度学习技术,实现对复杂缺陷的外观检测,检测结果稳定可靠,维护简单。检测产品的三维尺寸测量精度能达到0.01~0.05mm,并且检测速度每分钟可达到160个。系统检测参数可根据生产需要自行调节。系统对产品的检测时间、检测数量、不合格品类、不合格数量、合格品数量、合格率等检测结果的数据进行统计和输出。

采用人工智能深度学习技术来解决汽车发动机曲轴外观缺陷检测,对汽车发动机曲轴的表面缺陷、定位孔、螺纹孔、法兰定位销等各个加工面进行检查分析,检测结果稳定可靠,维护简单。对不同缺陷采用不同的算法进行识别,能实现汽车曲轴外加工面各种外观缺陷检测(淬火痕迹、毛刺、多肉、划伤、刮伤、污迹、铁粉残留、异物、铁锈、烧伤等)、尺寸测量、表面异物识别等,能全方位实现高效稳定的视觉检测。检测工件的三维尺寸测量精度能达到0.01~0.05mm,并且检测速度可根据生产需求自行调节。工作站对产品的检测时间、检测数量、不合格品类、不合格数量、合格品数量、合格率等检测结果的数据进行统计和输出。系统拥有调整参数、参数展示、图像储存等功能,系统界面具有友好性、可操作性和直观性。

3D无序工件抓取上料系统通过3D视觉定位系统实现工件的摆放位置进行三维定位。通过每秒1200万点的快速扫描,获取工件的点云数据,通过对点云数据进行3D建模,并对工件的建模特征进行智能分析,判断出工件当前的摆放位置和姿态。系统自动计算出机器人的所有可抓取路径和姿态,并进行数字虚拟抓取,计算路径中的所有碰撞点,并分析机器人的可到达性,最终选择最佳的无碰撞的、机器人可到达的最佳安全抓取路径和抓取手爪姿势,发送给机器人执行自动抓取,确保机器人能够安全可靠的抓取随机无序摆放的工件。能够自动模拟多个手爪的多个抓取姿势,自动选择最安全抓取手爪姿态,确保所有姿态工件可以抓取,大幅度提高抓取率,保障一箱工件能够抓完,没有剩余。

柔性智能机器人应用——汽车零部件智能装配及焊接工作站

采用高分辨率视觉相机对螺栓的位置进行实时拍照、识别、定位,确认螺栓具体位置,螺母自动排料上料系统完成螺母自动上料,柔性智能机器人自动拾取螺母并拧紧。通过加装的视觉相机完成焊接位置定位拍照,柔性智能机器人带动焊枪运行至焊接位置完成MIG焊接。将原有的全人工操作作业(包括车门移载、铰链安装、螺母拧紧、MIG焊接、涂胶检查等)改为人工与柔性智能机器人协同操作,降低人工作业强度,提升生产效率。